www.kilovolt.ch

www.kilovolt.ch| HOME |

| Über diese Seite |

| Sicherheit |

| Theorie |

| Häufige Fragen |

| Teslaspulen |

| Vakuum- Experimente |

| Entladungen |

| HV-Trafos |

| LASER |

| Induction-Heater |

| HV-Kaskaden |

| Marx-Generator |

| Diverses |

| News |

| Kontakt |

| Youtube-Kanal |

www.kilovolt.ch

www.kilovolt.ch Induktionsheizen

ist ein berührungsloses Aufheizen eines Werkstückes. Dies geschieht mit Hilfe

einer hochfrequenten Ansteuerung, welche hohe Ströme durch eine Spule, die

sogenannte "workcoil" schickt. Diese Spule induziert im Werkstück

hohe Wirbelströme, welche das Werkstück aufheizen und bis zur Weissglut bzw.

zum Schmelzen bringen können. Man könnte das ganze auch als HF-Transformator

sehen, bei dem die workcoil die Primärspule darstellt und das Werkstück die

kurzgeschlossene Sekundärspule mit einer Windung.

Induktionsheizen

ist ein berührungsloses Aufheizen eines Werkstückes. Dies geschieht mit Hilfe

einer hochfrequenten Ansteuerung, welche hohe Ströme durch eine Spule, die

sogenannte "workcoil" schickt. Diese Spule induziert im Werkstück

hohe Wirbelströme, welche das Werkstück aufheizen und bis zur Weissglut bzw.

zum Schmelzen bringen können. Man könnte das ganze auch als HF-Transformator

sehen, bei dem die workcoil die Primärspule darstellt und das Werkstück die

kurzgeschlossene Sekundärspule mit einer Windung.

Dies ist eine sehr effiziente Methode, denn die Hitze entsteht genau da, wo man sie möchte, nämlich direkt im Werkstück, es sind also keine Wärmeübergänge nötig. Die Technik des induktiven Erwärmens findet in diversen industriellen Applikationen Anwendung, überall dort, wo man beispielsweise ein Werkstück in einem abgeschlossenen System erwärmen möchte. Aber auch im 0815-Alltag hat diese Technik bereits Einzug gehalten, denken wir doch nur mal an die modernen Induktionsherdplatten.

Induction heater: Schraube und Schraubenmutter werden bis zur Rotglut geheizt (der Rosa-Farbton stammt von der cam)

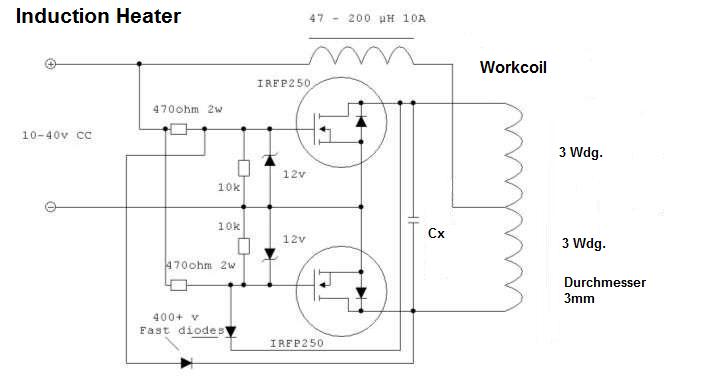

Das Prinzip kann sehr einfach selber nachvollzogen werden. Eine ZVS-Ansteuerung mit zwei MOSFETs speist einen Schwingkreis (Resonanzfrequenz einige 10 bis 100kHz), wobei die Spule dieses Schwingkreises gleichzeitig die workcoil darstellt. Die workcoil muss mit sehr dickem Draht ausgeführt werden, da sie durch die enormen Ströme ebenfalls ziemlich heiss wird. Alle Verbindungen zwischen workcoil, Schwingkreiskondensatoren und Ansteuerung müssen möglichst kurz und dick ausgeführt werden. Nachfolgend das Schema:

Die ZVS-Schaltung ist sehr simpel und wird oft auch für Zeilentrafoansteuerungen eingesetzt. Es ist ein selbstschwingender Oszillator mit zwei Power-MOSFETs, welche sich abwechselnd ein- und ausschalten. Da immer im Spannungsnulldurchgang geschalten wird, sind die Schaltverluste sehr klein und es können dementsprechend hohe Leistungen umgesetzt werden. Die beiden Schwingkreiselemente "workcoil" und Kondensator-Array ergeben zusammen die Resonanzfrequenz, auf der die Schaltung schwingt. Für kleinere Werkstücke braucht man eine höhere Resonanzfrequenz, für grössere Werkstücke eine niedrigere. Die Höhe der Resonanzfrequenz bestimmt die Eindringtiefe im Material des Werkstücks. (Für mehr Information zum Schema bitte ganz nach unten scrollen)

Der noch fliegende, superprovisorische Aufbau:

Zuvorderst ist die workcoil zu erkennen mit der glühenden Schraube, danach die Kondensatoren für den Schwingkreis und zuhinterst auf dem schwarzen Kühlkörper der ZVS-Treiber mit den beiden MOSFETs.

Einige Daten:

ZVS mit folgendem Schwingkreis:

Die Kapazität Cx im Schema beträgt insgesamt knapp 5µF, und setzt sich zusammen aus 15 Stück

parallel geschalteten WIMA MKP10 330nF/1600VDC Folien-Kondensatoren. FKP1 wären

besser gewesen, waren aber grad nicht da. Die workcoil ist eine Spule aus 3mm

starkem Kupferlackdraht mit 6 Windungen, Durchmesser etwa 3 bis 4cm, mit

Mittelanzapfung für die Speisung der ZVS. Die workcoil werde ich

voraussichtlich noch tauschen gegen eine mit dickerem Draht (vielleicht nehme

ich dafür auch ein Stück Kupferrohr).

Das folgende Induction-Heater-Projekt wurde mir von Alexander K. eingesandt, an dieser Stelle nochmals vielen Dank!

Für grössere Ansichten bitte auf die jeweiligen Bilder klicken:

Treiber-Aufbau in ZVS-Modus Schwingkreis: Workcoil mit Kondensator

Induction Heater in Betrieb, Schraube und Flacheisen

Einige zusätzliche Informationen des Erbauers:

"Das Bild mit dem Flacheisen wurde

bei 25V @ 11A aufgenommen, die Mosfets wurden auf dem CPU Kühlkörper lauwarm.

Die Frequenz bei dem Flacheisen lag bei 107kHz. Bei mehr als 25V erhöhte sich

die Frequenz allerdings wieder auf 250kHz, was anscheinend die Grenze darstellt

da sich die Mosfets dann deutlich erwärmen. Ohne die Kühlung von dem

Kupferrohr würde es sich ziemlich schnell erwärmen da die

"Verlustleistung" ohne ein Metallstück in der Spule bereits 100W bei

40V beträgt. Wenn ich allerdings einen Ferritkern in die Spule halte, sinkt die

Leistung auf 60W ab."